Rilsan®

Rilsan® ist eine pulverförmige thermoplastische Kunststoffbeschichtung auf der Basis von pflanzlichem Rizinusöl. Aus diesem Öl wird ein Monomer extrahiert und zu dem Polymer Nylon 11, auch Rilsan® genannt, verarbeitet. Die Beschichtung von Metall mit Rilsan® ist eine preiswerte und dauerhafte Alternative zu Edelstahl. Außerdem entspricht diese Beschichtung der Kiwa-Bewertungsrichtlinie BRL-K759 und verschiedenen europäischen Richtlinien.

Rilsan®: Farben und Schichtdicken

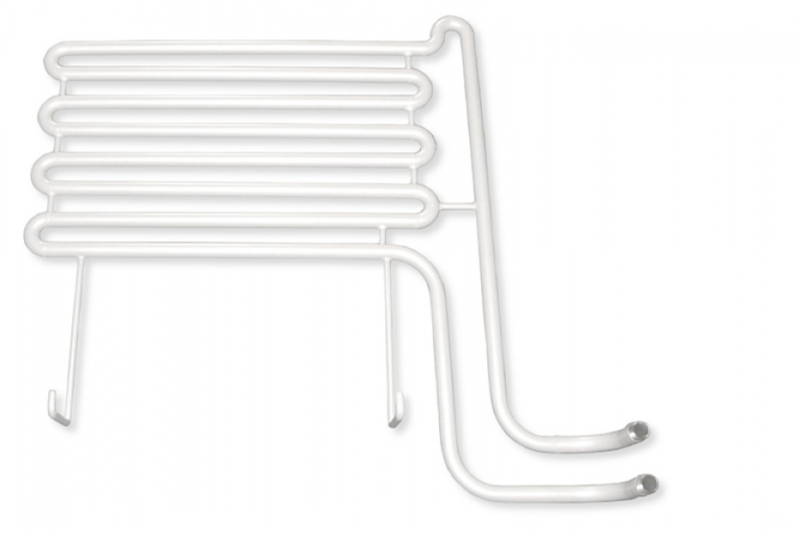

Wir bringen Rilsan® hauptsächlich im Wirbelsinterverfahren, aber auch im elektrostatischen Pulversprühverfahren und im Rotationsgussverfahren auf. Rohrleitungssysteme beschichten wir standardmäßig mit RAL 7001 mit einer Schichtdicke von ca. 400 μm. Äußerlich kann die Rilsan®-Schicht in jeder RAL-Farbe ausgeführt werden. Kleinteile beschichten wir je nach Bedarf mit Rilsan® in weiß, schwarz und blau. Für die Beschichtung von Druckwalzen gibt es nur eine Variante. Diese Variante wurde speziell wegen ihrer guten mechanischen und chemischen Eigenschaften entwickelt.

Lösungen

Branchen

Häufig gestellte Fragen

Das Wirbelsinterverfahren ist ein Beschichtungsverfahren, bei dem vorgeheizte Elemente in ein Pulverbad eingetaucht werden. Dieses Pulver wird ständig verwirbelt, indem Luft durch den porösen Boden des Bads eingeblasen wird. Dadurch verhält sich das kalte Pulver wie eine Flüssigkeit. Wenn anschließend das gestrahlte und erhitzte Element in das Wirbelbad eingetaucht wird, verschmelzen die Pulverpartikel zu einer porendichten Schicht mit einer Stärke von circa 400 µm.

Sowohl kleine als auch große Elemente können mithilfe des Wirbelsinterverfahrens beschichtet werden. Vor allem Leitungselemente, Verbindungsstücke und Armaturen werden mithilfe dieser Technik beschichtet. Kersten hat die Möglichkeit, Teile mit einer Länge von 6 m und einem Durchmesser von circa 1,5 m in diesem Verfahren zu beschichten.

Die folgenden Beschichtungen sind für das Auftragen im Wirbelsinterverfahren geeignet:

- Rilsan®

- Resicoat®

- Abcite®

Das Wirbelsinterverfahren hat die folgenden Vorteile:

- Vor allem Elemente, die nur schwer zugängliche Oberflächen haben, können problemlos und kontrolliert mit einer Beschichtung versehen werden.

- In einem einzigen Arbeitsgang wird sowohl innen als auch außen eine Schicht mit einer Stärke von ca. 400 µm aufgetragen.

- Es handelt sich dabei um eine effiziente Methode, Elemente ohne Pulververlust zu beschichten.

Die UV-Beständigkeit einer Beschichtung ist der Grad, welchem sie beispielsweise den Einflüssen von Sonnenlicht standhält.